De vergeten gebieden van Open Plant Cleaning

Tips voor gebieden die bij Open Plant Cleaning vaak over het hoofd worden gezien

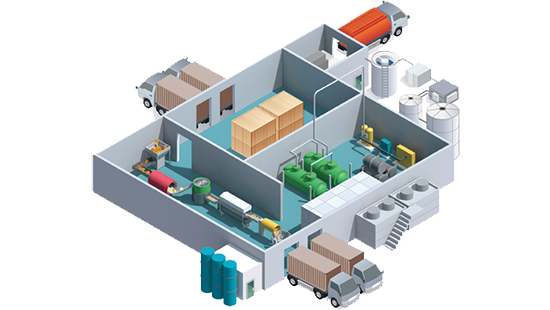

Een robuust Open Plant Cleaning (OCP) programma is cruciaal voor iedere fabriek waar voedsel wordt geproduceerd, omdat alle oppervlakken en apparatuur gereinigd en, indien nodig, zelfs gedesinfecteerd moet worden voor aanvang van een nieuwe productiecyclus.

Maakt u zich vaak zorgen over een hardnekkig listeriaprobleem? Of zou u willen dat uw fabriek schoner was om grotere betrokkenheid en -inzet onder uw medewerkers te stimuleren voor het cultuurprogramma rond voedselveiligheid? Zo ja, dan zullen deze tips u aanspreken.

OPC-programma's kunnen op veel gebieden een positieve impact hebben. Het allerbelangrijkste is dat het programma pathogenen en bederfveroorzakende micro-organismen in de fabriek terugdringt, maar ook de cultuur op het gebied van voedselveiligheid en de trots op de werkplek kan verbeteren. Net als thuis wil niemand zijn gasten een diner voorzetten dat is bereid in een vieze keuken.

Een doeltreffend OPC-programma moet ook gebieden meenemen waar het product in direct contact komt met oppervlakken én een hoog risico loopt op indirect contact of kruisbesmetting.

Denk aan de volgende gebieden, die vaak over het hoofd worden gezien:

- Structuur en staat van de vloer - Poreuze vloeren of tegelvoegen en gebarsten epoxy of betegelde vloeren.

- Apparatuur - Moet een zeer hygiënisch ontwerp hebben en gemakkelijk toegankelijk zijn. Als het niet te zien of toegankelijk is, kan het niet worden gereinigd.

- Constructie van gebouw - Oudere fabrieken zijn soms gebouwd met materialen die niet langer aanvaardbaar zijn. Deze materialen moeten zorgvuldig worden beheerd om te voorkomen dat zij een productverontreiniging worden of daartoe bijdragen.

- Zaken die vaak worden aangeraakt - Deurkrukken, gereedschap, toetsenborden of hendels van apparatuur enzovoort moeten allemaal regelmatig worden gereinigd omdat het 'schuilplaatsen' kunnen worden, en tot kruisbesmetting kunnen leiden.

Een robuust OPC-programma is gebaseerd op een correcte validatie, afhankelijk van het type oppervlak, om te garanderen dat een oppervlak kan worden gereinigd is binnen de vastgestelde vereisten. Validatie stelt de vereisten vast en zorgt ervoor dat een gedefinieerde locatie wordt gereinigd met de juiste producten, frequentie, methoden en middelen.

Een doeltreffend OPC-programma vertrouwt op validatie, een proces voor het beoordelen van individuele gebieden en definiëren van de juiste reinigingsvereisten, waaronder de juiste producten, frequentie, methodologie en middelen.

Dit zal zorgen voor veilig voedsel, productiviteit en duurzaamheid om de gewenste resultaten te bereiken.

Stel uzelf de volgende vragen:

- Wanneer werd het OPC-proces voor het laatst gevalideerd?

- Stemmen de validatie- en reinigingsdocumenten overeen met de werkelijkheid?

- Behaalt u de gewenste resultaten?

- Hebben de medewerkers de juiste training gehad en is hun competentie beoordeeld?

Deze vragen zijn belangrijk omdat het vereisten zijn die zijn vastgesteld door de GFSI-auditingprogramma's (certificeringsprogramma's), zoals IFS, BRC of FSSC22000 (ISO 22002-1).

Het proces om te bepalen wat u moet valideren en hoe, kan ingewikkeld zijn. De oppervlakken die contact maken met voedsel moeten worden gevalideerd voor reiniging en regelmatige controles. Vaak is het valideren van de oppervlakken die in contact komen met voedsel niet voldoende. Voor het bereiken van de gewenste kwaliteits- en voedselveiligheidsresultaten en het doeltreffend inzetten van middelen, kan een gevalideerd programma voor de omgeving exact vaststellen wat er nodig is om de gewenste resultaten te behalen. Dit moet worden bijgehouden als een Key Performance Indicator (KPI) om ervoor te zorgen dat de doelstellingen voor uw fabriek worden gehaald, terwijl kosten, duurzaamheid, voedselveiligheid en kwaliteit met elkaar in evenwicht zijn.

Laten we kijken naar de volgende concepten en een aantal belangrijke aspecten die vaak over het hoofd worden gezien:

- Validatielimieten - Bij de gedocumenteerde validatie moet rekening worden gehouden met een redelijke tolerantie in de dagelijkse activiteiten, de richtlijnen van de industrie en het gebruik door de consument (bedoeld en onbedoeld).

- Mensen en apparatuur - Een reinigingsproces kan alleen succesvol zijn als tijd, temperatuur, chemische concentratie en mechanische energie met elkaar in evenwicht zijn. Om te zorgen voor het veilige en doeltreffende gebruik van middelen, moeten de oppervlakken een hygiënisch ontwerp hebben en gemakkelijk toegankelijk zijn. Als het reinigen lastig uit te voeren is, kan dit leiden tot het ontstaan van biofilms of andere 'schuilplaatsen'.

- Training - Medewerkers moeten worden getraind in de gevalideerde reinigingsprocedures om consistente resultaten te garanderen. Als de resultaten niet consistent zijn, zal dit leiden tot extra problemen die moeten worden opgelost, extra reiniging en uiteindelijk tot hogere kosten.

- Verificatie-activiteiten - Dit proces ondersteunt de validatie en bevestigt dat het hygiëneproces doeltreffend is uitgevoerd. Tastbare resultaten, zoals microbiologische of ATP-swabs, zijn nodig voor audit- en traceerbaarheidsdoeleinden. Deze resultaten moeten worden gecontroleerd op trends om mogelijkheden voor continue verbetering vast te stellen. Uit de resultaten zou kunnen blijken dat het proces opnieuw moet worden gevalideerd.

- Data bijhouden en beoordelen - Een robuust test- en monitoringprogramma is essentieel als u de doeltreffendheid van een programma wilt bewijzen. Deze data moeten zichtbaar zijn en gelinkt zijn aan KPI's om te zorgen voor opvolging en continue verbetering.

- Documentatie - Als het programma niet is gedocumenteerd, dan heeft de activiteit niet plaatsgevonden. Het is daarom van cruciaal belang dat u beschikt over een gedocumenteerd schoonmaakprogramma, trainingsadministratie en gedocumenteerde verificatieactiviteiten.

Rekening houdend met deze punten en andere industrierichtlijnen1,2,3, kan het gevalideerde programma zo worden ontworpen dat uw fabriek doeltreffend en efficiënt te werk gaat. Hebt u hulp nodig bij uw OPC-validatie, dan is het Ecolab Food Safety Technical Excellence team u graag van dienst.

Nadat u het validatieproces hebt voltooid, moet u regelmatige controles plannen om ervoor te zorgen dat de fabriek aan de doelstellingen blijft voldoen. U kunt geschikte en gevalideerde testmethodes gebruiken om het proces en de fabriek te monitoren, zodat u er zeker van kunt zijn dat het Open Plant Cleaning programma altijd functioneel is.

De testmethodes en tools waar de sector gebruik van kan maken worden in toekomstige blogs besproken.

Wordt vervolgd!

Literatuur/naslagwerken

- Codex Alimentarius Guideline CAC/GL 61 – 2007: Guidelines on the application of general principles of food hygiene to the control of Listeria monocytogenes in foods.

- PROFEL: Hygiene guidelines for the control of Listeria monocytogenes in the production of quick-frozen vegetables, 2020;

- ANSES, European Union Reference Laboratory (EURL), 2012: Guidelines on sampling the food processing area and equipment for the detection of Listeria monocytogenes;